CAO, Impr.3D, Prototypage, Electronique, PCB

SUPMICROTECH – ENSMM | 2024–2025

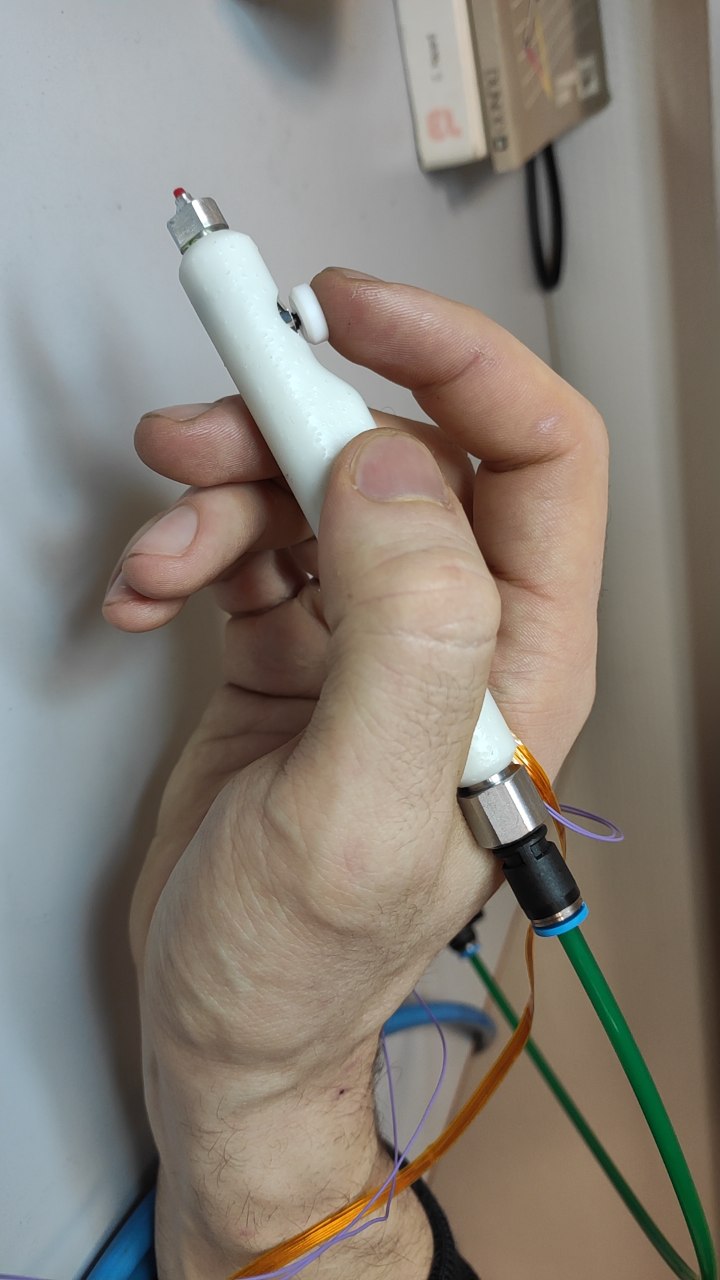

Sujet : Développement d’un outil manuel de préhension par

dépression pour micro-composants horlogers

Une célèbre manufacture horlogère souhaitait disposer d’un outil

manuel permettant la manipulation par dépression de composants

micromécaniques, sur des surfaces potentiellement non planes et

avec une grande liberté d’orientation.

La pièce témoin : l’une des faces d’un micro-ballon développé à

SUPMICROTECH. L’objectif final était aussi de permettre le chassage

de cette pièce sur une structure creuse.

Deux groupes d’étudiants travaillaient sur ce sujet, nous

avons nommé notre projet Micropicking2.

Nous étions une équipe de 3 étudiants. J’étais officiellement chef de projet, mais également responsable de la conception CAO et du prototypage en raison de mon expérience dans ces domaines (projets personnels et stages antérieurs).

Les premières semaines ont été consacrées à l’analyse du besoin.

L’encadrement nous a fourni une problématique ouverte,

que nous avons dû préciser et structurer à travers plusieurs étapes :

-Sessions de brainstorming collectives pour

identifier les fonctions principales et contraintes

(ergonomie, poids, encombrement, environnement d’utilisation…)

-Élaboration du cahier des charges fonctionnel, validé par les encadrants

-Discussions autour des enjeux industriels réels : répétabilité,

durabilité, intégration, fabrication, coût…

Nous avons également identifié les critères de décision pour la

sélection des solutions techniques via des matrices multicritères,

ce qui a permis d’objectiver les choix à venir.

- Animation des séances de brainstorming avec outils visuels

(mindmaps, fiches fonctions)

- Découpe et répartition des tâches en fonction des affinités de chacun

- Mise en place d’outils de suivi du projet inspirés du PMP

(diagramme de Gantt, jalons, fiche de suivi des séances)

- Coordination de la communication avec l’encadrant technique

- Rédaction de la documentation liée au projet

L’un des défis majeurs a été de transformer un besoin très ouvert en objectifs concrets et mesurables, sans bloquer la créativité nécessaire au projet. Le travail en petit groupe permettait de réagir rapidement, mais nous avons dû être particulièrement rigoureux dans notre manière de justifier nos choix. Chaque décision technique devait reposer sur des critères objectifs définis ensemble, et non sur des intuitions ou préférences. C’est un exercice que j’ai trouvé très formateur, car il m’a appris à mieux structurer ma réflexion et à argumenter efficacement dans un cadre d’ingénierie.

Nous avons séparé la problématique en blocs fonctionnels via une

chaîne de puissance, chacun responsable d’un segment.

Chaque bloc a fait l’objet :

- d’un état de l’art (solutions existantes, technologies disponibles)

- d’une étude comparative (performance, coût, encombrement, disponibilité)

- de tests exploratoires dans certains cas

- Responsable du bloc de transmission de l’énergie mécanique

et pneumatique

- Recherche d’une solution pour contrôler l’orientation de l’outil et

activer le vide d’un seul doigt

- Étude de solutions d’orientation mécanique, notamment pour

minimiser le backlash et éviter la rétroaction

- Pré-sélection de composants sur la base de catalogues et fiches techniques

Cette phase m’a appris à structurer mes décisions en gardant en tête la simplicité, la faisabilité et la robustesse. Certaines idées intéressantes ont dû être abandonnées car trop complexes ou difficiles à intégrer dans l’espace disponible. Cela m’a amené à mieux comprendre la notion de « solution suffisante » : il ne s’agit pas toujours de chercher la meilleure idée sur le papier, mais celle qui fonctionne bien, qui est réalisable et qui répond clairement au besoin.

Chaque bloc validé a été traduit en

sous-systèmes intégrables. Nous avons procédé par

itérations : d’abord sur les composants critiques

(pompe, système de préhension), puis sur les interfaces entre blocs.

Des simulations mécaniques simples ont été

menées pour garantir les mouvements et l’assemblage du système

- Conception CAO complète de l’ensemble sur Creo

- Conception du boîtier intégrant les différents composants,

avec attention particulière à l’encombrement, à

l’ergonomie et à la maintenance

- Génération des plans techniques pour l’usinage ou l’impression

C’est à ce stade que j’ai pu réellement valoriser mon expérience en modélisation et en impression 3D. L’un des enjeux était de faciliter l’assemblage et la maintenance sans compromettre la rigidité. Cela m’a appris à concevoir avec une logique produit, pas seulement technique.

Le prototype final a été obtenu par assemblage des

différents composants, après tests individuels :

- Test de la pompe et du circuit pneumatique

- Intégration du circuit électrique

- Essais d’ergonomie (prise en main, équilibrage)

- Réalisation du boîtier imprimé en 3D (plusieurs versions)

- Fabrication de pièces mécaniques simples en atelier

(perçage, tournage, découpe fil)

- Fabrication d’une nappe et câblage

- Ajustements manuels et montage final

Travailler à l’échelle micrométrique m’a rappelé que chaque détail compte, jusqu’au passage des câbles. J’ai tiré pleinement parti du prototypage rapide pour ajuster l’ergonomie au fur et à mesure, en testant plusieurs itérations imprimées en 3D. Le travail en atelier m’a permis de vérifier concrètement mes choix de conception, d’anticiper les tolérances et de repenser les assemblages pour qu’ils soient à la fois simples, efficaces et réalisables.

Ce projet a été une synthèse de toutes mes compétences

acquises en école d’ingénieur : gestion de projet, conception,

travail en équipe, fabrication, électronique, communication avec le client...

Mais surtout, ce projet a affiné ma compréhension des

exigences concrètes d’un bon produit : simplicité d’usage,

compacité, fiabilité et ergonomie, autant de critères que j’ai

appris à considérer très tôt dans le processus de conception.

Analyse fonctionnelle, Gestion de projet (PMP), Brainstorming structuré, Conception mécanique (CAO Creo), Impression 3D, Intégration mécanique, Prototypage rapide, Étude de composants mécaniques et pneumatiques, Rédaction technique, Fabrication en atelier (tournage, perçage, découpe fil)