CAO, Gestion de Projet, Integration de Système, Impr.3D

Projet personnel | 2025

Sujet : Conception et fabrication

d'outils horlogers personnalisés en impression 3D

Ces outils sont nés de mon besoin personnel d’améliorer mon poste de travail d'horlogerie tout en optimisant les coûts et la qualité des accessoires. J’ai choisi de concevoir et de fabriquer moi-même les différents supports et dispositifs, en utilisant l'impression 3D et mon expérience en conception mécanique.

Après l'achat d'une série de 10 tournevis horlogers, je n'étais pas satisfait des supports existants du marché, souvent chers et peu pratiques. J’ai conçu sur Creo un support rotatif imprimé en 3D, utilisant un roulement 61813zz de mon stock. Aucun perçage, vissage ou découpe : tout est monté par ajustement serré. Le roulement apporte la stabilité nécessaire, avec en plus des patins antidérapants ajoutés en dessous. Le support comporte des emplacements pour les 10 tournevis, les mèches de rechange, les brucelles, les pinces et les outils longiformes. Les tailles sont en relief et peintes au marqueur peinture. Des renfoncements permettent de limiter les défauts de refroidissement pendant l'impression 3D. Le bas est chanfreiné pour éviter l’effet « pied d’éléphant ».

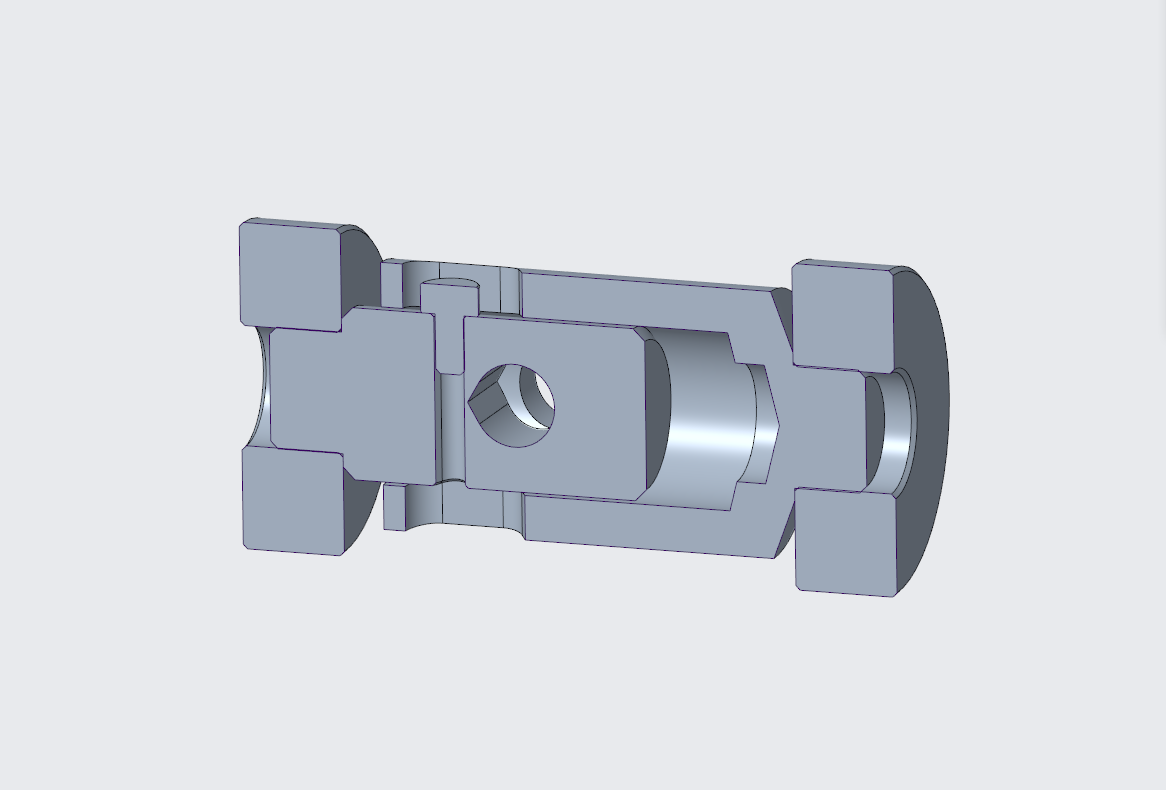

Inspiré d’un affûteur bas de gamme que je possédais, j’ai entièrement repensé le concept pour en améliorer la précision et la qualité mécanique. La pièce est conçue sous Creo et entièrement imprimée en 3D. Elle utilise deux roulements 608zz, un ressort et deux vis M2. Les roulements sont montés serrés directement dans le plastique. Le tournevis est maintenu en cisaillement entre les deux pièces grâce au système à ressort. Les vis M2 sont directement vissées dans le plastique : les trous sont imprimés légèrement sous-dimensionnés afin que le filetage prenne solidement dans la matière. Les perçages sont en forme de goutte pour limiter les problèmes de porte-à-faux liés à l’impression 3D et assurer une meilleure qualité des parois. Pour l’aiguisage, j’utilise des feuilles de papier abrasif collées au dos d’un miroir (servant également de palette de peinture) afin de garantir une surface parfaitement plane.

À partir d’un modèle trouvé en ligne, j’ai redessiné des plateaux à compartiments empilables mais verrouillables. Un système de rail et de doigt de verrouillage permet de solidariser les plateaux verticalement. Les plateaux s’emboîtent avec un mécanisme de "clic" exploitant la flexibilité du plastique imprimé. J’ai également conçu des fonds en TPU (plastique flexible) pour améliorer l'adhérence des pièces stockées, bien que cela reste facultatif à l'usage.

Ce projet m’a permis d’appliquer très concrètement mes compétences en modélisation mécanique, impression 3D et en optimisation fonctionnelle. Chaque pièce a été pensée pour son usage précis au quotidien en horlogerie, avec des assemblages simples, sans outils, fiables et reproductibles facilement. J’ai particulièrement apprécié le travail d’ajustement sur les tolérances d’impression et l’intégration de pièces standards mécaniques dans des conceptions sur-mesure.

- Tester d'autres matériaux d'impression

pour les zones de contact

- Concevoir de nouveaux compartiments

spécifiques à d’autres outils horlogers

- Produire plusieurs exemplaires pour

organiser différentes zones de mon établi

Conception mécanique (Creo), Impression 3D, Ajustement dimensionnel, Intégration de composants mécaniques standards, Prototypage rapide, Optimisation d'impression 3D